粉末涂料行业是现代涂料工业中的重要组成部分,从普通的热固性粉末涂料和热塑性粉末涂料,到专用功能型粉末涂料、重防腐粉末涂料、铝型材专用粉末涂料等,与人们的日常生活及高新科学技术息息相关。

粉末涂料成膜及附着机理

粉末涂料一般在粉末状态下经静电涂装至工件上,经过聚集、流平、固化三个过程后固化成膜。粉末涂料涂膜的附着机理分为机械附着和化学附着。

机械附着力取决于底材的性质(如粗糙度、多空性)以及所形成的涂膜强度;化学附着力指涂膜和底材之间界面的作用力,包括静电的力、范德华吸引力、氢键及化学结合力,这些决定了涂膜对被涂物体表面的附着性。

附着力

目前,国内外化学家还没有对附着力下一个确切的定义,一般在大多数情况下,认为分开涂膜涂层与底材两个相互粘连的界面所需要做的功,暂且称为涂层的附着力。

涂层与底材之间的界面,理想状态下,底材光滑平整,那么将底材和涂层联系在一起的作用力是单位几何面积上的界面吸力,实际底材都是具有微小尺寸的粗糙表面。

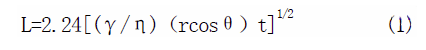

所以涂层与底材表面之间的实际接触面积远远大于其几何面积,由于表面粗糙度存在于微观甚至亚微观尺度,此种情形类似于液体渗入毛细管,故可以引入如下的方程式:

式中:L ——渗透值,cm;

r ——进入毛细管的半径,cm;

t ——时间,s;

γ——表面张力,mNm - 1;

η——粘度,Pa·s;

θ——接触角。

需要说明的是涂层的表面张力高,渗透速率Lt-1就较大,毛细管的半径是底材的变量,非涂层的变量。

特别关注的一个变量是粘度,从微观和亚微观尺度,裂纹和小空,涂膜涂层中的一部分颜填料与聚合物颗粒都至少比一些表面不规则尺寸要大,因此临界粘度是涂层连续(外)相的粘度,而不是涂料的总体粘度。

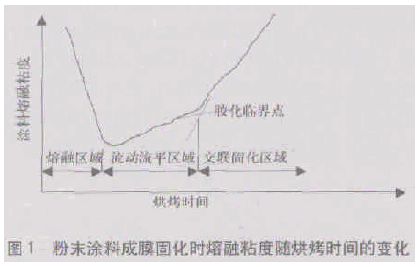

外相的粘度越低,渗透得越快,粉末涂料成膜过程是一个粘度从高到低再到高的过程,如图1 所示。

把粉末涂料涂覆到被涂物上面,经过加热烘烤,粉末开始熔融,并将粉末粒子之间的空气排出,熔融的粉末涂料逐渐流平,逐步失去流动性固化成膜。

当反面开始熔融时粘度很大,随着烘烤时间的延长,粘度下降得很快,这个区域叫做熔融区域;

然后熔融的粉末涂料的粘度开始缓慢地增加,当涂膜的表面基本上看不到流动时,这个区域叫流动流平区域,这时的涂膜用钢针拉丝时还可以拉成细丝;

接着涂膜失去流动性,开始明显胶化,完全失去流动性,此时涂料被固化,这一区域叫做交联固化区域。

假设引起粉末涂料流动的主要力是表面张力,当涂膜厚度比通常的厚度(25~75)mm 大时,重力成为重要的因素。

在烘烤时涂料的熔融粘度起着阻碍流动的作用,如果表面张力引起的熔融涂层的流动,那么粉末粒子的曲率半径将起着决定的作用。

因为引起两个球型粒子间的压力与被粒子半径隔开的涂料表面张力成比例关系,其流动时间t可以用下面的公式表示:

式中:η——涂料的粘度;

Rc ——粉末粒子的平均曲率半径;

σ——涂料的表面张力。

所以,保持足够长时间的低粘度对彻底渗透来说是很重要的。

影响附着力的几个因素

01 粘度

一般树脂熔融粘度随分子量的增大而增大,其他条件相同的情况下,期望采用较低分子量的树脂来赋予涂层交联后优异的附着力,事实证明确实如此。

低分子量树脂的另一个可能优点是他们的分子能比高分子量树脂分子渗入更小的缝隙。

02 润湿效应及表面张力

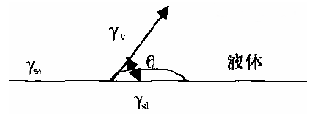

涂膜的附着力,产生于涂料与被涂金属表面极性基的相互吸引力,而这种极性基的相互力取决于涂料对被涂金属表面的润湿能力,这又取决于涂膜的表面张力。

如果液体的表面张力低于固体的表面自由能,那么液体在底材上能自发地展布,如果液体的表面张力太高,一滴液体将在固体表面保持滴状,接触角为180°。

如果液体具有足够低的表面张力,它可以在底材上自发地展布,接触角是0。对于一般情况,中等表面张力,有中等的接触角。图2 为接触角的示意图。

03 底材表面

一般,要求符合粉末涂料施工的底材表面的表面张力比任何潜在涂层的表面张力高。

例如:如果金属表面被油腻沾污,其表面张力非常低,此时,具有极性分子的涂料也不会得到附着力好的涂膜。

涂膜与被涂表面的粘附程度将随成膜物质极性增大而增强,因此在成膜物中加入各种极性物质时,将会使附着力增大。

一般,附着力可用下列基团来提高:羧酸基(强氢给予基团)、氨基(强氢接受基团)、羟基、氨酯基、酰氨基、磷酸盐。另外,涂膜聚合物分子内的极性基自行结合,也会造成极性点的减少,附着力会降低。

例如:环氧树脂对底材的附着力好,主要是由于环氧树脂与金属间形成的氢键连接,-OH 以适当的距离分散着,相互之间吸引困难,极性基没有减少,所以涂层对底材产生良好的附着力。

当然,附着力除了与聚合物的极性有关外,也取决于分子的移动性,对于高分子化合物的大分子,移动困难;

当其被涂在底材表面上熔融流动于底材表面时,由于大分子的定向作用较差,极性基就不容易起吸附作用,这就是聚酯粉末涂料附着力低的主要原因。

相反,在金属表面上涂以较低分子状态的成膜物质,则低分子的极性基就容易吸附在底材表面上,得到较好的附着力,如采用小分子量固化剂固化环氧的纯环氧粉末涂料的附着力就很好。

04 内应力

同类物质分子间的内聚所引起的力,称之为内应力。涂层中的内应力能抵消附着力,使得只需较小的外力就能破坏粘合键。

内应力是由于在刚性底材上成膜,涂层无法收缩产生的。可以降低涂层的厚度,来缩小内应力;另外可以加入适当的颜料,降低内应力,所以一般色漆比清漆附着力要好。

05 其它

底材的表面处理也很重要,经过打磨过的底材能增加涂膜的附着力,是由于底材表面形成粗糙不平的凹凸面,使有效的附着面积增大。底材的材质对附着力的影响也很重要。

附着力的检测

由于附着力现象非常复杂,国内外涂料界还没有给出满意的测试方法,尤其在将测试结果数值化,特别表现在没法提供因组成变化而带来的微小附着力变化的基准。

现在涂膜的测定方法大致分为两种:一种是使涂膜从底材表面上分离时所需之力的直接测定方法;另一种是涂膜在其它性能测定时的间接测定法。

通常,采用划格法的ISO 标准,检验时用30。角的单刀,在涂粉末涂料的样板上保持切割工具处在试验表面的平面上,用均匀的压力和每格1mm的间距及以(20~30)mm/s 的切割速度进行纵横、垂直方向的6条条痕;

应该切穿涂膜的整个深度,然后用软毛刷轻轻沿着格子图形的二对角线前后各轻刷5次,然后根据涂膜从板面上脱落的程度来评定优劣。

国内测试一般方法是参照GB/T9286-88,采用的是胶带试验法,按划格法划成间隔1mm 的方格后,用胶粘带粘贴在涂膜表面上,再用匀速撕下胶带来评定脱落的程度。

ISO 标准的评定分为5 级(ISO2409):

0 级:完整,没有一个方格脱落;

1 级:切割交叉处涂层脱落<5%;

2 级:5%<切割交叉处涂层脱落<15%;

3 级:15%<切割交叉处涂层脱落<35%;

4 级:35%<切割交叉处涂层脱落<65%;

5 级:65%<切割交叉处涂层脱落。

当然,可以更直观地对照对应图片,直接判断是几级。

虽然最为广泛的测试方法是划格法,但也存在问题,比如:

①划格的速度,如果划得比较慢,划得比较均匀;但如果划得较快,由于在较高速率的应力作用下,涂层比较脆,有可能裂纹就从切割处向外扩展;

②压敏胶带的选择,以及作用于涂膜上的压力;

③压敏胶带揭离涂膜表面时的角度与速率;

④测试涂层的表面,以及表面状态等等。

结语

附着力作为考核粉末涂料涂膜性能的重要指标之一,如何认识附着力,并且在此基础上更好地应用意义重大。

只有粉末涂料涂膜具有一定的附着力,才能满足附着在被涂物体上,才会发挥粉末涂料所具有的高装饰性能和保护作用,达到粉末涂料应用目的。